在信息技術日新月異的今天,以智能制造為核心的工業革命正深刻重塑全球制造業格局。智能工廠作為智能制造理念的物理載體與價值實現空間,其構建離不開底層信息技術的強力支撐。其中,制造執行系統作為連接上層企業計劃與底層工業控制的關鍵橋梁,其智能化演進與深度開發,正是構建智能工廠的核心路徑。

一、 從傳統MES到智能MES:角色的根本性轉變

傳統MES主要聚焦于生產現場的“可視化”與“可控化”,負責生產訂單下發、工序跟蹤、數據采集和報表生成,是一個相對被動的執行與監控系統。而在智能制造的背景下,智能MES被賦予了新的使命。它不再僅僅是執行者,更是基于數據的分析者、優化決策的參與者和生產流程的自適應調節者。其核心轉變在于,通過深度融合物聯網、大數據、人工智能、云計算等新一代信息技術,MES系統能夠實現從“事后記錄”到“實時感知、動態分析、自主決策”的跨越,成為驅動工廠智能化運行的“中樞神經”。

二、 信息技術深度開發:構建智能MES的關鍵支柱

智能MES的構建,本質上是信息技術在制造業場景下的深度集成與創新應用。其開發與部署主要圍繞以下幾個關鍵技術層面展開:

- 泛在感知與數據融合技術: 通過部署廣泛的傳感器、RFID、智能終端、機器視覺等物聯網設備,MES系統能夠實時、自動、精準地采集人員、設備、物料、工藝、環境等全要素數據。開發重點在于構建統一的數據接入平臺與協議轉換中間件,實現異構數據的標準化接入與深度融合,形成工廠的“數字孿生”數據基礎。

- 大數據分析與人工智能技術: 這是MES智能化的“大腦”。通過對海量生產、質量、設備、能耗等歷史與實時數據進行深度挖掘與分析,結合機器學習、深度學習算法,MES系統能夠實現:

- 預測性維護: 分析設備運行參數,預測潛在故障,提前安排維護,減少非計劃停機。

- 質量根因分析: 快速關聯影響產品質量的多維度因素,定位缺陷根源,實現質量控制的閉環優化。

- 工藝參數優化: 基于歷史最優生產數據,動態推薦或自動調整工藝參數,提升產品一致性與良率。

- 高級計劃與排程: 綜合考慮訂單、產能、物料、設備狀態等多重復雜約束,利用智能算法進行動態、精準、優化的生產排程。

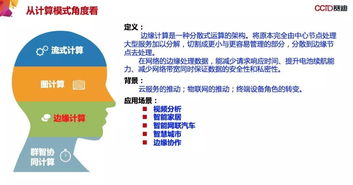

- 云邊協同與微服務架構: 采用云計算與邊緣計算協同的模式。邊緣計算節點負責現場數據的實時處理、快速響應和本地閉環控制,保證關鍵業務的低延遲與高可靠性;云端則負責海量數據的存儲、復雜模型的訓練與全局資源的優化調度。基于微服務架構對傳統單體式MES進行解耦和重構,使其變得靈活、可擴展、易于迭代,能夠快速響應業務變化和新技術的集成。

- 數字孿生與虛擬仿真技術: 將MES系統與工廠的數字孿生模型深度綁定。在虛擬空間中,可以基于實時數據驅動模型運行,對生產計劃、物流路徑、設備布局等進行模擬、驗證與優化,再將最優方案同步到物理工廠執行,實現“先仿真后執行”,降低試錯成本,提升決策科學性。

- 人機協同與增強現實技術: 開發面向現場操作人員的人機交互界面。通過AR眼鏡、移動PDA等設備,MES系統可將作業指導書、設備狀態、操作警示等信息直觀地疊加在現實視野中,指導工人精準作業,并實時反饋操作結果,提升人員效率與工作質量。

三、 構建路徑:以MES為核心的智能工廠實施框架

基于上述技術,構建以智能MES為核心的智能工廠,通常遵循以下路徑:

- 夯實基礎,全面互聯: 首先完成生產設備的數字化改造與聯網,建立覆蓋全流程的數據采集體系,實現生產過程的透明化。這是所有智能應用的前提。

- 平臺整合,數據驅動: 部署或升級具備強大數據中臺能力的智能MES平臺,打破信息孤島,匯聚并治理多源數據,構建統一的數據資源池。

- 場景切入,價值落地: 聚焦生產運營中的核心痛點(如設備效率、產品質量、交付周期等),選擇具體應用場景(如預測性維護、智能排產、質量追溯與分析),開發并部署相應的智能化模塊,快速體現應用價值。

- 模型迭代,持續優化: 在應用中不斷積累數據,訓練和優化算法模型,使MES系統的分析預測能力、決策支持水平持續提升,形成“數據驅動-模型優化-決策改進-產生新數據”的良性循環。

- 生態擴展,全面智能: 在MES橫向集成生產各環節的基礎上,縱向與ERP、PLM、SCM等系統深度集成,并向外連接供應鏈與客戶,最終構建一個內外協同、響應敏捷、自組織、自優化的智能制造生態系統。

###

在智能制造的宏大敘事中,MES系統通過信息技術的深度開發與融合,正從傳統的生產管理工具蛻變為智能工廠的“智慧引擎”。其成功構建與應用,不僅關乎生產效率和質量的躍升,更是企業獲取數據洞察力、實現柔性化生產、構建未來核心競爭力的關鍵所在。隨著5G、AI、工業互聯網平臺的進一步成熟,MES系統的智能化邊界將持續拓展,為塑造更加高效、精益、綠色的下一代制造模式提供無限可能。